在企业管理或项目推进中,标准体系是保障工作规范、高效、可控的核心支撑。本文将拆解标准体系的建立路径,介绍体系搭建方法,附框架图供参考。

建立标准体系前,需明确其核心定义:标准体系是为实现特定目标,由相互关联、相互制约的一系列标准构成的有机整体。其核心特征有三:

关联性:各标准并非孤立,需覆盖“输入-过程-输出-改进”全链条,避免出现“流程标准与质量标准冲突”“技术标准与管理标准脱节”等问题;

层次性:需区分基础标准、通用标准、专用标准,形成“顶层指导-中层衔接-基层落地”的层级结构,如企业标准体系中,“企业文化标准”为基础层,“部门管理标准”为通用层,“岗位操作标准”为专用层;

目标导向性:所有标准都需服务于组织核心目标,如生产型企业聚焦“提质降本”,服务型企业聚焦“服务规范与客户满意度”。

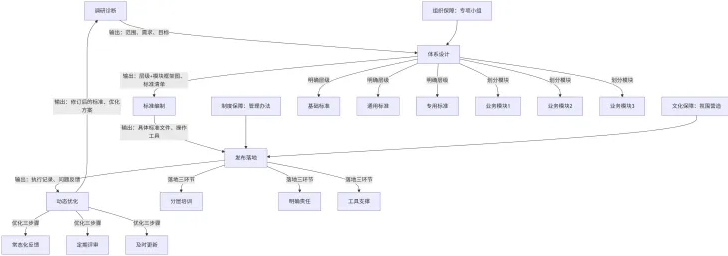

标准体系建立需遵循“调研-设计-编制-落地-优化”的闭环逻辑,每一步都需紧扣“实用性”与“系统性”。

这是避免体系“空转”的关键前提,核心完成3件事:

界定范围:明确标准体系覆盖的业务领域、部门或流程,如“仅覆盖生产环节”还是“全公司全流程”,避免范围过宽导致重点模糊;

梳理现状:盘点现有标准(如行业标准、企业旧标准)、流程瓶颈(如频繁出现的质量问题、沟通壁垒)、相关利益方需求(如客户对产品的合规要求、员工对操作便捷性的诉求);

确立目标:将需求转化为具体目标,如“3个月内建立生产环节标准体系,使产品合格率提升5%”“半年内实现服务流程标准化,客户投诉率下降10%”。

基于调研结果设计体系框架,核心采用“层级×领域×类型”三维度结构,三维度相互交织形成完整框架。以制造企业为例:

第一维度:层级维度(纵向穿透管控)

按管控范围从大到小、优先级从高到低划分,形成“顶层-中层-基层”三级穿透结构,各级标准逐级支撑、职责明确:

顶层标准:企业级战略管控标准,覆盖全公司,明确体系建设总要求,如《标准化工作管理规定》《质量方针总则》;

中层标准:部门级通用管理标准,衔接顶层与基层,规范部门核心业务流程,如《生产部流程管理规范》《研发部文档管理标准》;

基层标准:岗位级专用操作标准,聚焦具体执行环节,保障落地效果,如《数控机床操作细则》《质检岗抽样检验流程》。

第二维度:领域维度(横向全面覆盖)

按核心业务领域划分模块,确保无业务盲区,制造企业典型领域及配套标准示例:

研发领域:《新产品研发流程标准》《技术文件编制规范》《专利管理标准》;

生产领域:《生产计划编制标准》《工艺流程规范》《设备维护保养标准》;

供应链领域:《供应商准入评估标准》《采购流程规范》《库存管理标准》;

质量领域:《质量检验标准》《不合格品处理流程》《客户投诉处理规范》。

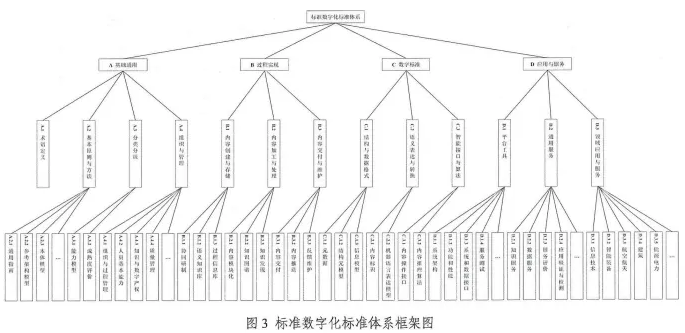

第三维度:类型维度(属性功能分类)

按标准属性及功能定位分类,明确各标准的核心作用,确保体系配套完整:

基础标准:通用性基础保障标准,如《企业内部术语标准》《产品编码规则》;

管理标准:流程与职责管控标准,如《部门职责划分标准》《会议管理规范》;

技术标准:产品与工艺技术标准,如《产品技术参数标准》《工艺参数设定规范》;

工作标准:岗位操作与考核标准,如《岗位操作手册》《绩效考核标准》。

框架确定后,进入具体标准编制环节,需遵循“谁执行、谁参与”原则,避免脱离实际。核心编写要求有三:

内容精准:条款需明确“做什么、怎么做、做到什么程度”,避免模糊表述,如“加强质量检查”应改为“每日16:00前由质检组对当日产品进行抽样检查,抽样比例不低于5%,不合格品需标注原因并返工”;

衔接顺畅:同一模块内的标准需连贯,不同模块的标准需衔接,如“销售合同标准”需与“售后服务标准”中关于“质保期”的规定一致;

依据充分:需符合国家、行业强制性标准,引用现行有效标准时需标注编号,如“产品安全需符合GB 4706.1-2005《家用和类似用途电器的安全 第1部分:通用要求》”。

标准编制完成后,需通过“机制”确保落地,而非仅停留在文件层面:

分层培训:对管理层培训“体系逻辑与管控重点”,对执行层培训“具体条款与操作方法”,避免“员工不知标准、管理层不懂管控”;

明确责任:在标准文件中明确“执行主体、监督主体、考核标准”,如“岗位操作标准由岗位员工执行,部门主管每日监督,考核结果与月度绩效挂钩”;

工具支撑:将标准转化为可落地的工具,如操作流程图、检查清单、记录表,降低执行门槛。

标准体系需随内外部环境变化优化:

常态化反馈:设立反馈渠道(如员工意见箱、客户调研),收集标准执行中的问题,如“某操作标准步骤繁琐导致效率低”“行业新规使现有标准不合规”;

定期评审:每年至少开展1次体系评审,评估标准的适用性、有效性;按《企业标准化管理办法》要求,复审周期不得超过三年;

及时更新:对评审中发现的问题,及时修订标准内容,同步更新培训材料与执行工具,确保体系持续适配目标。

企业标准申请办理:199-3586-9001 郭老师